ガラスは最も古くから製造されてきた高級品のひとつである。人類は何千年もの間、装飾的なガラス製品を作り続けてきた。中近東で特徴的な吹きガラス法が発明されるまで、最初は初歩的な型を使っていた。その後何世紀にもわたり、さまざまな大手がガラス製造工程を適応・進化させ、半透明のブロードシートやクラウンガラスの窓が無色透明の窓ガラスとして登場した。今日、メーカーは様々な技術を駆使して、選択的不透明度やパターン化された表面エッチングなど、様々な美的・機能的品質を備えた高品質のガラスを製造している。

ガラスの微細加工は目新しいコンセプトではないが、近年、新たな成熟レベルに達している。高精度のレーザー・ベースのエッチング・プロセスの登場は、板ガラスのような硬い透明表面を含む、困難な基板を注意深く改質する能力を劇的に向上させた。しかしながら、ガラスの小規模な表面改質への道のりは長く複雑であった。この記事では、ガラス微細加工の歴史を簡単に紹介する。

エッチング・ガラスとは?

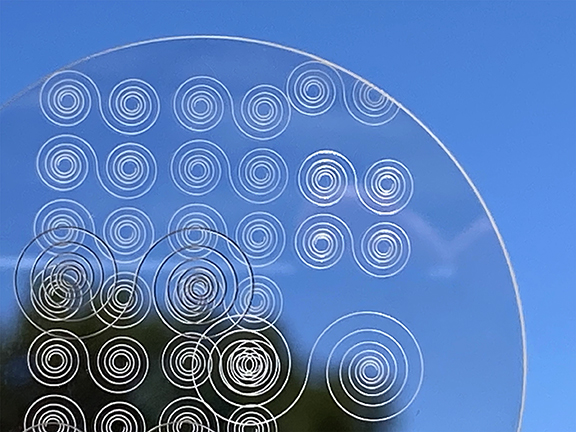

エッチングされたガラスは一般的に装飾的であるが、微細加工技術の精度が高まるにつれ、高精度の光学や信号伝送への道が開けてきた。プロセスは様々だが、各技術の基本原理は同じである。磨耗、腐食性化学薬品、またはレーザーアブレーションによって、ガラス板から微量の表面物質を除去する。1800年代にフレンチ・エンボス加工として知られるプロセスによって普及した。

ガラスの微細加工方法

酸エッチングとしても知られるフレンチ・エンボスは、ガラス板に模様をつけるために開発された。この特徴的なつや消し仕上げは、塩酸と硫酸の混合液、および鉱物学的試薬を用いて生成され、入念に設計されたパターンでシリカを溶解させる。この溶解反応のメカニズムは、フッ化水素溶液中のイオンの吸着によって決定され、これがケイ酸塩ネットワークのシロキサン結合を分解する。

苛性酸を使用したガラスの微細加工は、複雑な装飾デザインを施すのに適しているが、毒性の高い化学薬品を使用するため、工程に時間がかかる。サンドブラストは、ワークフローを加速するために導入された。これは、高圧の研磨媒体を噴射し、表面の分子を摩耗によって除去するものである。当初、この工程は手作業で行われていたが、工程の自動化とCNC加工の改良により、大規模なガラスサンドブラスト工程の自動化が可能になった。

レーザー技術は、ガラスを微細に加工する際に、酸エッチングとサンドブラストの長所を融合させることで、微細な輪郭と迅速なリードタイムという機能的な利点を提供した。典型的なレーザーベースの微細加工システムは、ドライエッチングまたはウェットエッチングのいずれかの方法を使用します。

ウェットエッチングとは、アブレーションによる試料材料の除去と、それに続く化学的支援によるエッチングを指す。ワークピースを補助酸浴で洗浄する前に、高出力レーザーがあらかじめ定義されたパターンで基板表面を照射する。ウェットエッチングは低コストで信頼性が高いが、一般的に等方性であり、3マイクロメートル(μm)以下のエッチングに限定される。ドライエッチングは、アブレーションのみでガラスをテクスチャー化するプロセスを指し、より小さなフィーチャサイズを生成できる異方性の方法である。しかし、これは熱による副作用や反りによる構造的欠陥を軽減できるレーザー技術に依存する。

FCPAレーザーによるガラスの微細加工

IMRAでは、エキシマレーザーやバナデートシステムのような従来の微細加工ツールよりも短いレーザーパルスを利用する、先駆的なファイバーチャープパルス増幅(FCPA)技術の使用を専門としています。高い最大ピーク強度とフェムト秒オーダーのパルスを持つFCPAレーザーは、前例のない精度でガラスや他の困難な材料を微細加工する機会を提供します。

FCPAによるガラスの微細加工は、現在利用可能な方法の中で最も高い精度を提供します。加工方法について詳しくお知りになりたい方は、IMRAチームまでお問い合わせください。