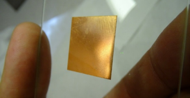

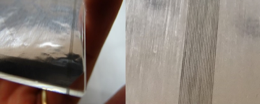

IMRA DXシリーズレーザー光源により、CTEマッチングシリコンに接合されたガラス。

IMRAのFCPA DEおよびDXフェムト秒ファイバー・レーザーは、連続波や長いパルスのレーザー光源と比較して、透明な材料が非透明になり、代わりにレーザー光を吸収するようにするかどうか、いつ、どの特定の位置でするかを決めることができるというユニークな利点を提供します。 このプロセス・メカニズムにおける基本的な変化は、フェムト秒レーザー光源の高いパルス・ピーク・パワーによるもので、焦点における物質の状態を効果的に変化させる。 高パルスエネルギーのフェムト秒レーザーでは、透明な材料はもはや光に何が起こるかを決定しない。 代わりに、光が支配的となり、材料に何が起こるかを決定する。

ガラスとガラスの界面の溶接線。画像は非常に強固な溶接であり、2枚のガラスが融合していることを示している。

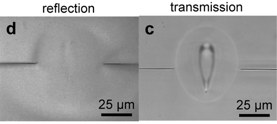

フェムト秒レーザー透明材料加工(FLTMP)のこのユニークな機能は、2つの透明材料の溶接、または透明材料と不透明材料の溶接に適用できる。 高パルス・エネルギーのフェムト秒レーザー・ビームを透明材料に集光すると、光は焦点に達するまで媒質中を伝搬・移動する。 その時点で、局所強度が高いため、材料は吸収性となり、レーザーエネルギーは熱に変換される。 2つの材料の溶接は、焦点位置を2つの材料の界面または界面に隣接する位置に設定することで実現できる。 高温が焦点に到達することで、2つの透明材料が溶融し、最終的に接合される。

ガラスとガラスを接合したもので、界面には薄いコーティング層がある。溶融領域の幅は~10ミクロン。

場合によっては、2枚の基板の間の一方の表面に導電性または特殊機能の薄層材料を蒸着させて、ガラスとガラスの溶接を行うこともある。 ガラスと薄層材料の両方が溶融温度に達するようにすることが重要である。 これが起こると、両基板の溶融ガラスと蒸着材料が混ざり合い、界面で結合が形成されます。 このプロセスでは、最適な溶接強度を得るために、レーザーパラメーターと照射技術を慎重に分析する必要があります。

IMRA DEシリーズレーザー光源でガラスに溶接された銅板。

ガラス技術は現在、特定の使用温度範囲内で特定の材料に熱膨張係数(CTE)を合わせることを可能にしている。 FLTMPをSiや金属とガラスのような2つの異種材料の溶接に適用する場合、CTEを一致させることが極めて重要です。 これらの材料が溶接された後、接合強度はより強くなり、温度が変動しても層が勝手に分離することはなくなります。

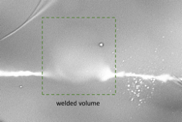

ステンレス鋼にガラスを接着。密閉された部品を製造するため、20本の溶接線が作られる。

透明な溶接の強度を左右する他の変数は、溶接線の幅と加工される表面積の全体量である。 溶接面積の広さがシーリング品質を左右する。 基板領域の一部を外部から完全に密閉する必要がある場合は、強力な溶接に加えて気密封止も必要となる。 良好な密閉性と強固な溶接部の両方を得るための一つのアプローチは、複数の溶接線を生成することである。 単一の溶接線に漏れを許す欠陥がある場合、追加の溶接線があれば、漏れが装置全体に放射されるのを防ぐことができる。

FLTMPを成功させるための重要な課題は、最適な加工範囲を得ることである。 すべての溶接シナリオにおいて、レーザー出力が低すぎると焦点位置での材料加熱が低下し、材料が溶接されないか、溶接強度が弱くなります。 材料への使用量が多すぎると、亀裂やチッピングが発生する可能性があります。 レーザー強度が強すぎると、材料が溶融する代わりにアブレーションが起こります。 IMRA の DE および DX レーザーは、通常、溶接に必要なピーク強度、パルス エネルギー、および平均出力をはるかに上回る出力を生成できます。 多くの場合、単一の DE または DX レーザー光源で、複数のプロセスヘッドに光パワーを供給し、スループットを大幅に向上させることができます。 特に、特定のアプリケーションはそれぞれ異なり、投資収益率(ROI)の要件も異なるため、高品質の部品を合理的な生産速度で製造できることが不可欠です。 ROIのためのスループット計算は、ステージの動き、スキャン方法、ガントリ、回転ステージなどの他の要因にも依存し、個々のケースごとに計算することができます。 大量生産でROIを最適化するには、包括的なプロセス戦略分析が必要です。 IMRAのアプリケーション開発センターは、必要な処理方法を確立し、ROI戦略の策定を支援します。 高い信頼性と安定性を誇るDEおよびDXレーザー光源は、FLTMP溶接および高精度製造の最大スループットとアップタイムを保証します。